System ERP dla branży zbrojeniowej, czyli wdrożenie w zakładzie Bumar- Łabędy

Zakład Produkcji Specjalnej Bumar-Łabędy sp. z o.o. pod koniec 2002 r. został wyodrębniony z Zakładów Mechanicznych Bumar-Łabędy SA jako samodzielna spółka zależna z o.o. Firma specjalizuje się w produkcji urządzeń i maszyn budowlanych dla różnych branż przemysłu oraz sprzętu pancernego na potrzeby wojska i na eksport. Asortyment produktów obejmuje: sprzęt pancerny (czołgi, wozy wsparcia technicznego, mosty) oraz maszyny i urządzenia dla różnych branż przemysłu (koparki, ładowarki górnicze, kruszarki, żurawie).

Struktury montażowe receptą na bolączki produkcji

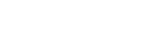

Oprócz produkcji wyrobów gotowych ZPS Bumar-Łabędy oferuje usługi obróbki mechanicznej w pełnym zakresie. Posiadany park maszynowy oraz wysokie kwalifikacje załogi pozwalają realizować nawet bardzo skomplikowaną technologię obróbki skrawaniem, prowadzoną zarówno w oparciu o maszyny konwencjonalne, jak i centra obróbcze CNC, co umożliwia obróbkę części prostych oraz złożonych konstrukcji spawanych.

Jeden system ERP zastępuje wiele systemów dziedzinowych

Celem wdrożenia zintegrowanego systemu zarządzania przedsiębiorstwem opartego na pakiecie Rekord.ERP było zastąpienie wielu wykorzystywanych systemów dziedzinowych jednym systemem, czyli wyjście przedsiębiorstwa ze stadium dezintegracji. W ramach projektu planowano stworzenie pełnej, kompletnej bazy wiedzy dotyczącej wyrobów (struktury, marszruty, procesy montażowe) zapewniającej szybką emisję pełnej dokumentacji warsztatowej, wspomaganie procesu montażowego na etapie pobrań materiałowych i rejestracji wykonania poszczególnych etapów montażu, obniżenie zapasów materiałowych poprzez pełniejsze wykorzystanie informacji o dostępnych surowcach oraz szybkie, rzetelne, precyzyjne szacowanie kosztów nowego wyrobu na etapie projektowania i w trakcie produkcji.

Decyzję o wdrożeniu ERP podjęto w ostatnim kwartale 2004 r. Przeprowadzono wtedy analizę organizacyjną i stworzono projekt funkcjonalny określający najważniejsze potrzeby firmy oraz podstawowy przebieg procesów w systemie. Zrealizowano przejęcie indeksów materiałowych z poprzedniego systemu materiałowego (DOS), kartotekę indeksów uzupełniono o półwyroby, zespoły, wyroby. Rozpoczęto pracę z modułem TPP, a po przejęciu kartoteki stanów magazynowych – z modułem gospodarki materiałowej. Następnie zrealizowano wdrożenie w zakresie systemów finansowo-księgowych oraz kadrowo-płacowych.

W 2005 r. wprowadzono strukturę konstrukcyjno–technologiczną wybranych modelowych wyrobów oraz struktury montażowe, uruchomiono uproszczoną ścieżkę wystawiania zleceń sprzedaży na potrzeby fakturowania, włączono obsługę narzędziowni (przejęcie w postaci dokumentu BO stanów ze starego systemu).

Rok 2005 r. zaowocował uruchomieniem pełnej ścieżki zbytowej poprzez wykorzystanie modułu zamówień obcych (oferta, zamówienie, zlecenie produkcyjne, dokument WZ, faktura). Zrealizowano system zamówień własnych w Dziale Planowania Zakupów, badanie rentowności wybranych wyrobów na podstawie Technicznego Kosztu Wytworzenia uzyskanego z Rekord.ERP oraz uruchomiono system RCP w ramach Rekord.ERP (karty bezdotykowe), który zastąpił dotychczasowy system kart zegarowych.

Na 2007 r. zaplanowano uruchomienie rejestracji operacji produkcyjnych na wybranych wydziałach (rejestracja halowa i brygadowa) oraz zmianę organizacji prowadzenia magazynów – identyfikacja numerów partii dostaw, rozchody z magazynów wg FIFO.

Czesław Panek

Prezes zarządu dyrektor naczelny

ZPS Bumar-Łabędy

Produkowane maszyny i urządzenia składają się nawet z kilku tysięcy pozycji rysunkowych, począwszy od śruby przez automatyczne skrzynie biegów i silniki o mocy 1000 KM po komputery zarządzające polem walki. Aby zarządzać tak skomplikowanymi procesami montażowymi, musieliśmy znaleźć skuteczne rozwiązania. Postawiliśmy na komputeryzację i elektroniczne wspieranie procesów logistyczno-produkcyjno-montażowych. W przeprowadzonym konkursie ofert wyłoniliśmy system Rekord.ERP, który został zaakceptowany przez właściciela i radę nadzorczą. Przychylność i wsparcie właściciela, czyli Zakładów Mechanicznych Bumar-Łabędy SA i rady nadzorczej, dały nam impuls do szybkiego, konsekwentnego działania i wytężonej pracy nad wdrażaniem poszczególnych modułów systemu Rekord.ERP.

Integracja wszystkich obszarów działalności przedsiębiorstwa

Specyfika wdrożenia pakietu Rekord.ERP w przedsiębiorstwie zakłada stopniowy, długotrwały proces przejmowania funkcji systemów dziedzinowych oraz objęcie procesem wdrożenia funkcji prowadzonych do tej pory bez wspomagania komputerowego. W firmie o takiej specyfice produkcji nie można uniknąć także pewnej ilości modyfikacji oprogramowania ze względu na specyficzne potrzeby klienta, co wpływa na tempo prowadzonych prac. Wdrożenie pakietu przypadło bezpośrednio po okresie intensywnych zmian w przedsiębiorstwie. Zmieniła się struktura organizacyjna całego holdingu Bumar. W jego ramach wydzielono pewną ilość spółek zależnych, które zostały podporządkowane regułom kooperacji i wolnego rynku. Wdrożenie po stronie klienta jest rozłożone w czasie i prowadzone etapami.

Korzyści

Obecnie można już mówić o pewnych mierzalnych efektach wdrożenia (ogólnych oraz szczegółowych), takich jak:

- spójna i jednoznaczna baza know-how przedsiębiorstwa uwzględniająca struktury montażowe,

- wprowadzanie danych w miejscach ich powstawania (np. gospodarka materiałowa prowadzona w poszczególnych magazynach, a nie w dziale finansowo-księgowym),

- większa i szybciej dostępna wiedza na temat wartości stanów magazynowych, pozycji niechodliwych (słabo rotujących) itp.,

- automaty wspomagające rozchody materiałowe do wskazanych operacji montażowych,

- możliwość łatwej analizy Technicznego Kosztu Wytworzenia wyrobów i półwyrobów.

Duży nacisk kładzie się na wprowadzanie rzetelnych danych do systemu w układzie online. Wzrosła świadomość kluczowych użytkowników systemu w zakresie procesów zachodzących w przedsiębiorstwie. W proces wdrożenia merytorycznie zaangażowany jest Dział IT w ZPS Bumar, do którego na obecnym etapie należy ok. 80% prac, w tym szkolenia, budowanie – modyfkacja raportów, tworzenie dodatkowych funkcji itp.

Cyfrowe dane wypierają papierowe dokumenty - informatyzacja fabryki

Od momentu rozpoczęcia prac związanych z wdrożeniem systemu Rekord.ERP minęły ponad 2 lata. Początki były trudne, ponieważ w firmie brakowało systemu informatycznego umożliwiającego efektywną wymianę informacji między poszczególnymi działami. Trzeba też było wykonać lub rozbudować sieć komputerową oraz dokupić sprzęt. Jedynie Dział Księgowości wykorzystywał DOS-owy system Finansowo-Księgowy i Gospodarkę Magazynową. Dział Technologiczny pracował w programie Technicznego Przygotowania Produkcji (TPP) wykonanym w MS Access. Pozostałe działy wszystkie dokumenty wystawiały ręcznie lub z minimalnym wspomaganiem informatycznym. Wszystkie prace w zakresie przetwarzania danych kadrowo-płacowych oraz bazy konstrukcyjno-technologicznej były wykonywane przez firmę zewnętrzną. Nasi pracownicy mieli jedynie podgląd wymienionych systemów, a wszelkie informacje przekazywali do firmy w formie papierowej.

Jacek Słaboń

administrator systemu

Pierwszym etapem wdrożenia było uruchomienie modułu Gospodarka Materiałowa w nowo utworzonej sekcji przyjęć materiałów. Dokonano migracji w zakresie kartoteki indeksów materiałowych oraz kartoteki stanów magazynowych. Ponadto kartoteka indeksów została zasilona danymi z używanego systemu TPP. Okazało się, że istnieją duże rozbieżności w numerach i nazwach rysunków, w dodatku wiele tych samych pozycji rysunkowych powtarza się. Bardzo szybko podjęto działania porządkujące i ujednolicające. Ponadto technolodzy rozpoczęli tworzenie rozwinięcia konstrukcyjnego wyrobów oraz wprowadzanie technologii i procesów montażowych.

W tym samym czasie został uruchomiony moduł Fakturowanie, dzięki któremu Dział Marketingu uzyskał możliwość zdejmowania pozycji ze stanów magazynowych i ich sprzedaż. Uruchomienie tych trzech modułów zmusiło użytkowników do bardzo ścisłej współpracy, co w początkowym okresie było dość trudne. W kolejnych etapach wdrożenia zostały uruchomione moduły:Sterowanie Produkcją, Zamówienia Własne, Zamówienia Obce i Gospodarka Narzędziowa. Równocześnie z wdrażaniem modułów produkcyjno-logistycznych zostały uruchomione moduły finansowo-księgowe oraz kadrowo-płacowe – wyjątkowo sprawnie i w niezbyt długim okresie.

Gdy obserwuję, jak użytkownicy radzą sobie z obsługą systemu, jestem zadowolony z wyboru oprogramowania firmy Rekord SI. Okna mają przyjazny i intuicyjny dla większości użytkowników wygląd, jest wiele możliwości zmiany sposobu prezentacji danych. Istnieje możliwość filtrowania i wyszukiwania informacji oraz ich eksportu do kilku popularnych plików w celu np.dalszej analizy.

Wykorzystując technologię XML, możemy stosować własne rozwiązania, zwiększające funkcjonalność poszczególnych modułów.Wygodny i stosunkowo prosty mechanizm został zastosowany w przypadku wydruków. Administrator może tworzyć własne lub poprawiać wydruki wstępnie przygotowane przez dostawcę systemu.

Warto również wspomnieć o internetowym forum użytkowników oprogramowania Rekord,gdzie łatwo można znaleźć wiele ciekawych informacji dotyczących pracy w systemie Rekord.ERP. Forum zapewnia prowadzenie dyskusji między użytkownikami a pracownikami firmy Rekord, co przyniosło efekty w postaci kilku zmian w oprogramowaniu. Administrowanie systemem, czyli zarządzanie uprawnieniami ok. 80 użytkowników do poszczególnych modułów czy nawet konkretnych komponentów systemu, nie sprawia większych problemów.

W czasie wdrożenia zawsze mogliśmy liczyć na profesjonalną pomoc pracowników firmy Rekord. Byli otwarci na nasze pomysły związane ze zmianami w oprogramowaniu lub sami proponowali lepsze rozwiązania danych problemów. Obecnie również możemy liczyć na fachową pomoc z ich strony.

Praca w oparciu o system Rekord.ERP

Waldermar Bryniak

Kierownik Działu Technicznego

ZPS Bumar-Łabędy

W styczniu 2005 r. przeszedłem ze spółki-matki ZM Bumar-Łabędy SA do spółki córki ZPS Bumar-Łabędy sp. z o.o. Moim podstawowym zadaniem było skoordynowanie działań w zakresie uruchomienia części techniczno-technologiczno-produkcyjnej wdrażanego właśnie systemu Rekord. ERP. Jako autor aplikacji accessowej TPP i osoba, która w poprzedniej spółce miała duży wpływ na postać oprogramowania zarządzającego archiwum rysunkowym konstrukcji wyrobów, mogłem patrzeć na system z wielu stron, z punktu widzenia: informatyka, technologa, planisty, magazyniera i innych osób biorących udział w całym procesie – od rysunku konstrukcyjnego do sprzedaży gotowego wyrobu.

Przygodę z całkiem nieznanym systemem rozpocząłem od poznawania okienek, zasad poruszania się po systemie i wzajemnych powiązań między poszczególnymi modułami. Dzięki przyjaznym interfejsom po ok. 2 tygodniach mogłem bez wsparcia dokumentacyjnego (na czytanie brakowało czasu) swobodnie poruszać się po systemie i zacząć rozmawiać z konsultantami dostawcy systemu tym samym językiem, co jest niezbędnym warunkiem powodzenia całości wdrożenia.

Jako przykład konieczności „przestawienia” sposobu myślenia na nowe tory mogę podać problem podejścia do pojęć „materiał” i „wyrób”. Pojęcia te jeszcze do tej pory sprawiają szeregowym użytkownikom trochę problemów, ponieważ dla systemu wszystko to, czego nie wykonujemy, ale kupujemy lub otrzymujemy jako powierzone – jest „materiałem”, bez względu na stopień złożoności, natomiast w nomenklaturze technologów i planistów „materiał” to surowiec do produkcji, typu: rura, blacha, pręt itd. Określenie „wyrób” w ZPS kojarzyło się zawsze z wyrobem gotowym, ale na najwyższym poziomie, czyli np. koparką, ładowarką górniczą czy inną maszyną. Takie „drobiazgi” jak zespół napędowy czy silnik dla nas zawsze były zespołami lub podzespołami – teraz należało oswoić się z myślą, że silnik o mocy 1000 KM kupiony i tylko montowany w produkcie końcowym jest dla systemu „materiałem”, ale za to śruba, w której trzeba wywiercić otwór, jest „wyrobem”.

Dodatkowym problemem podczas wdrażania systemu był fakt, że ze względu na specyfikę wyrobów, strukturę dokumentacji konstrukcyjnej i przebieg produkcji nie możemy budować procesu produkcyjnego opartego na prostych zapisach, dokładnie odzwierciedlających postać konstrukcyjną wyrobu. Przykładem może być układ paliwowy czy powietrzny, które stanowią oddzielne grupy konstrukcyjne, ale nigdy nie będą wykonywane jako samodzielne zespoły. Również niektóre wiązki elektryczne są „produkowane” dopiero bezpośrednio na wyrobie. Fakt ten postawił pod dużym znakiem zapytania dalsze losy modułów produkcyjnych, ale firma Rekord szybko znalazła receptę na te bolączki w postaci struktur montażowych. Ostatnio otrzymaliśmy mechanizm umożliwiający sprawdzenie, czy struktura konstrukcyjna wyrobu odpowiada strukturze montażowej, możemy więc sprawdzać, czy produkując wyrób wg wymuszonych względami technologicznymi i montażowymi procesów nie pominęliśmy części występujących w składzie konstrukcyjnym.

W mojej ocenie najsilniejszą stroną systemu Rekord.ERP jest możliwość samodzielnego „oprogramowywania” istniejących formatek, dodawania tabel z własnymi specyfcznymi danymi i praktycznie dowolne tworzenie raportów, które przestają być tylko wydrukami, a zaczynają pełnić rolę samodzielnych aplikacji, w których można podsumować wybrane wielkości, zasymulować wpływ zmian, wykazać różnice między zespołami czy zamówieniami. W dodatku wygląd drukowanych dokumentów można niewielkim nakładem pracy dostosować do dokumentów funkcjonujących w epoce „przed informatycznej”, nie rezygnując z dotychczasowych przyzwyczajeń.

Z perspektywy ponad 2 lat współpracy oceniam, że mamy za sobą bardzo dużo dobrze wykonanej pracy, zarówno przez pracowników Rekordu – tych, z którymi kontaktujemy się prawie co dzień, jak i dla nas bezimiennych (myślę tu głównie o programistach, którym konsultanci wrzucają nasze „pomysły” do realizacji), a także naszych użytkowników. Niestety, apetyt rośnie w miarę jedzenia i… pracy przed nami wcale nie ubywa. Teraz chcemy wpiąć do systemu rejestrowanie operacji wykonywanych przez pracowników produkcyjnych, zastąpić zwykłe karty zegarowe i przepustki elektronicznymi kartami identyfikacyjnymi, pełniej wykorzystać możliwości modułów Alerter i Komunikator. Myślę tu o poprawie przepływu informacji pomiędzy poszczególnymi komórkami organizacyjnymi oraz o wykorzystaniu danych zawartych w tablicach bazy do wprowadzenia budżetowania i rachunkowości zarządczej. Po uporaniu się z tym wszystkim przyjdzie kolej na następne kroki: System Kontroli Jakości, Planowanie Produkcji. Z takim zespołem ludzi pracujących nad tym samym celem po obu stronach – to całkowicie realne przedsięwzięcie.