Integracja MES z ERP

Systemy MES są istotnym wsparciem w procesie decyzyjnym, który obejmuje planowanie zadań produkcyjnych, a także ich przekazywanie do dalszej realizacji. Odpowiednie wykorzystanie danych daje możliwość podjęcia decyzji odnośnie działań, mogących poprawić efektywność zakładu i wydajność procesów wytwórczych.

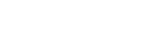

ERP to nie jedyne informatyczne rozwiązania dla przemysłu, z jakiego korzystają współczesne zakłady produkcyjne. Oprogramowanie MES (Manufacturing Execution System) to system realizacji produkcji, łączący technologie informatyczne z elementami automatyki w celu ciągłego monitorowania procesów produkcyjnych i pozyskiwania odpowiednich o nich informacji. Dzięki programom MES dane o realizowanej produkcji są zbierane i dostarczane użytkownikowi w czasie rzeczywistym. Dane pobierane są bezpośrednio z maszyn oraz przy udziale pracowników produkcji. Jest to instrument do natychmiastowej reakcji na niepożądane zjawiska, zachodzące w procesie produkcyjnym.

Główne funkcjonalności umożliwiają przede wszystkim:

- obserwację i nadzór procesów produkcyjnych w toku,

- informowanie o wydajności, począwszy od konkretnych maszyn, poprzez linie, skończywszy na całym zakładzie,

- znajdowanie przestojów i mikroprzestojów, rejestrowanie ich przyczyn, badanie rzeczywistego czasu pracy maszyn,

- układanie kolejnościwykonywania danych zleceń produkcyjnych,

- wyszukiwanie informacji o wadliwych produktach, a także wsparcie procesów kontroli jakości,

- elektroniczne przetwarzanie i zarządzanie informacjami oraz dokumentacją.

MES to tak naprawdę połączenie kilku elementów, umożliwiających zbieranie i przetwarzanie informacji wprost z maszyn, a następnie prezentowanie ich w przystępnej formie operatorom maszyn, kierownikom produkcji czy pracownikom całego zakładu.

ERP czy MES?

Dokonywanie wyboru pomiędzy ERP a MES nie jest koniecznością, stojącą przed każdym zakładem produkcyjnym. Mimo tego, pytanie o wybór modułu ERP lub samodzielnego systemu MES powraca przy wielu procesach decyzyjnych. Trzeba jednak pamiętać, że systemy ERP docelowo nie są zaprojektowane do pracy w halach produkcyjnych, gdyż nie są to aplikacje czasu rzeczywistego. Systemom ERP brakuje szybkości reakcji w rzeczywistym czasie. Są to systemy dużo bardziej statyczne, mające znaczące opóźnienie, a ich istotną funkcja jest planowanie produkcji. Z kolei systemy MES są o wiele szybsze i pozwalają podejmować decyzje w czasie rzeczywistym. Każde oprogramowanie realizuje odmienne cele, a najlepsze efekty ich wykorzystania osiągnąć można dzięki współpracy, jaką jest integracja MES z ERP. W niejednym przedsiębiorstwie pracującym na systemie ERP i planującym wdrożenie MES-u, potrzebne będą zarówno moduły produkcyjne systemu ERP, ale zastosowanie znajdzie też oprogramowanie MES.

Jednocześnie warto mieć świadomość, że oba systemy na wielu płaszczyznach służą do innych celów i mają znaczące różnice, które jednak nie wykluczają równoległego ich użycia w jednym przedsiębiorstwie. Dla zainteresowanych MES-em ważną będzie informacja, że systemy te przestawiły się z monolitycznych systemów na rozwiązania modułowe, co oznacza, że organizacje mogą wybrać, które funkcje są dla nich najważniejsze i kupić tylko te, na których im zależy.

Integracja systemu MES z systemem ERP

Jedną z zauważalnych od dawna tendencji jest głębsza integracja systemów MES z różnego rodzaju rozwiązaniami przeznaczonymi do planowania produkcji, do których zalicza się również oprogramowanie ERP. MES jest coraz częściej integrowany z automatyką narzędziami klasy PLM do zarządzania życiem produktów. Dzięki ich wykorzystaniu, a także użyciu takich narzędzi authoringowych 3D, jak Visual Enterprise, CAD czy Autodesk, możliwe staje się monitorowanie pracy urządzeń oraz zbieranie w czasie rzeczywistym informacji, wpływających na wyniki produkcji. Możliwa staje się też perspektywa, w której systemy MES w najbliższych latach będą sterowały całą produkcją.

Integracja MES z ERP (czyli w pewnym sensie płaszczyzny biznesowej z produkcyjną) daje wiele korzyści, sprawiających że zarządzanie produkcją jest bardziej efektywne. Wpływa to na usprawnienie procesów, związanych z wykonaniem zleceń produkcyjnych. Przy przeprowadzeniu integracji takich narzędzi, tak jak przy każdej integracji systemów, możliwe jest wykorzystywanie różnych danych bez tworzenia niepotrzebnych kopii oraz marnowania czasu na wprowadzanie nowych informacji. Zaawansowana automatyzacja procesu wymiany danych ma także wpływ na wyższą wydajność produkcji, czy na lepsze jej odwzorowanie w warstwie finansowo-księgowej.

Integracja MES z ERP może zachodzić w następujących obszarach:

- pobierania informacji o zleceniach,

- wymiany danych o zleceniach w toku,

- przepływie informacji o szacunkowych terminach wykonania,

- raportowania o stanie oraz jakości produkcji,

- raportowania o zakończonych zleceniach,

- wymiany danych finansowo-księgowych.

Integracja MES i ERP może też obejmować gospodarkę materiałową, surowce, magazyny wyrobów gotowych, dane kadrowe (związane z operatorami maszyn). Większy zakres integracji pomiędzy systemem ERP i MES wpływa na lepszą wydajność pracy oraz dokładniejszy przekaz informacji, ponieważ poszczególnych danych nie trzeba wprowadzać ręcznie, ale są one automatycznie pobierane z danego środowiska. Rezultatem takiego podejścia jest mniejsza liczba popełnianych błędów oraz lepsza współpracy na linii produkcja – dział sprzedaży.