Harmonogramowanie produkcji w oprogramowaniu REKORD.ERP

Zagadnienia optymalizacji a także harmonogramowania produkcji stoją obecnie w centrum zainteresowania naukowców i praktyków, zajmujących się produkcją przemysłową. Jest to ważne ze względu na konieczność zmniejszenia kosztów produkcji przy jednoczesnym zwiększeniu elastyczności systemów produkcyjnych w celu sprawnego dostosowania się do potrzeb klienta.

Harmonogramowanie produkcji oznacza określenie wielkości partii produkcyjnej wraz z przygotowaniem szczegółowego harmonogramu oraz określenie wszystkich ograniczeń dla planowanych procesów. Przygotowania mają na celu sprecyzowanie terminów produkcji na określonych maszynach dla wszystkich operacji. W czasie opracowywania harmonogramu dąży się do realizacji całej partii produkcyjnej przy jak najpełniejszym wykorzystaniu dostępnych instrumentów. Następnym etapem jest przekazanie gotowego harmonogramu do realizacji.

Ważnym elementem systemu produkcyjnego jest przyporządkowywanie prac produkcyjnych. Istnieją dwa typy harmonogramowania, tzn. ogólne oraz szczegółowe. Proces szeregowania zadań jest ściśle powiązany z pozostałymi procesami systemu produkcyjnego za pomocą sprzężeń zwrotnych. Innymi słowy, procesy w całym harmonogramie wzajemnie zależą od siebie. Precyzyjne planowanie to znaczący element, gdyż zawiera zagadnienia związane z planowaniem produkcji, zdolnością produkcyjną czy też planowaniem potrzeb materiałowych.

W czasie harmonogramowania produkcji dąży się do możliwie wydajnej optymalizacji procesu. Związane jest to z szeregowaniem zadań produkcyjnych. W czasie pracy pojawiają się problemy związane z:

- podziałem rozpatrywanego procesu na mniejsze fragmenty,

- harmonogramowaniem statycznym i dynamicznym,

- zagrożeniem wystąpienia zmiennych losowych przy podziale deterministycznym oraz stochastycznym.

Harmonogramowanie zleceń wytwarzania w REKORD.ERP

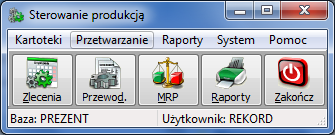

System sterowania produkcją to jeden z elementarnych modułów kontroli produkcji. Daje możliwość pełnej obsługi poniższych czynności i procesów:

- zakładania zleceń produkcyjnych,

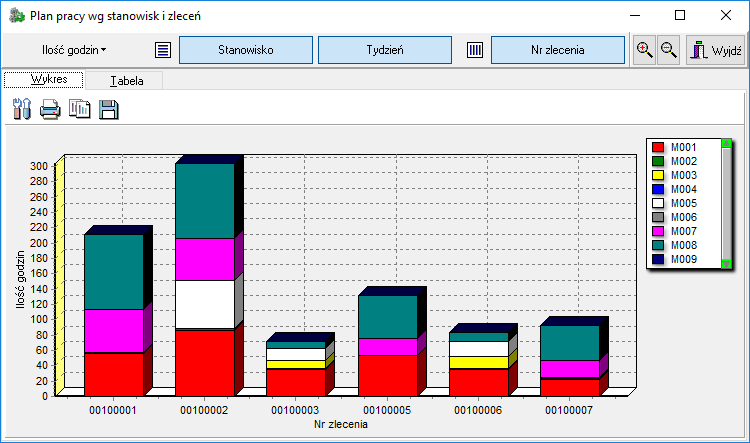

- planowania realizacji zleceń wraz z harmonogramowaniem zadań razem z możliwością bilansowania zasobów produkcyjnych,

- planowania potrzeb materiałowych na konkretny dzień, uwzględniając bieżące stany magazynowe oraz aktualne plany produkcyjne,

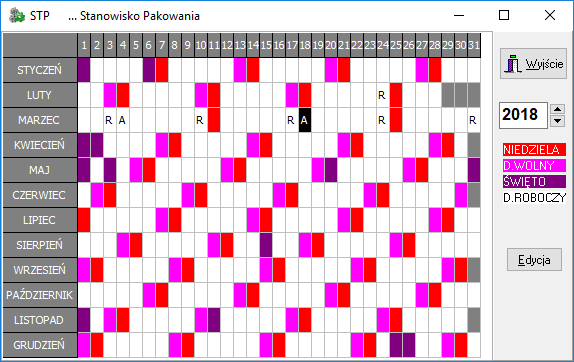

- możliwości śledzenia obciążeń stanowisk,

- nadzorowania tworzenia oraz wykorzystania dokumentacji produkcyjnej,

- kontroli kosztów normatywnych, planowanych oraz faktycznego wykonania zleceń produkcyjnych.

- informacji o przebiegu produkcji z uwzględnieniem wykonanych operacji technologicznych oraz pobrań materiałowych,

Główne funkcjonalności modułu to: generowanie dokumentacji warsztatowej, obsługa zleceń, nadzór i sterowanie produkcją w przedsiębiorstwie.

Do najbardziej rozbudowanych należy moduł zleceń produkcyjnych, który ma wpływ na ekonomiczność procesu. Szeroko rozbudowane funkcje analityczne dla zleceń produkcyjnych to podstawa funkcjonalności bilansowania potrzeb materiałowych jak i bilansowania zasobów produkcyjnych.

Harmonogramowanie zleceń produkcyjnych

Odpowiednie algorytmy są wbudowane w system analityczny, co pomaga w ocenie ekonomiczności produkcji w układzie dynamicznym oraz wspomaga śledzenie wykonania poszczególnych pozycji zlecenia z dokładnością do operacji technologicznej. Moduł wspiera też ustalenie planu pracy w dziennym układzie planowania. Jest to fundamentalny instrument w zarządzaniu produkcją w układzie zleceniowym.

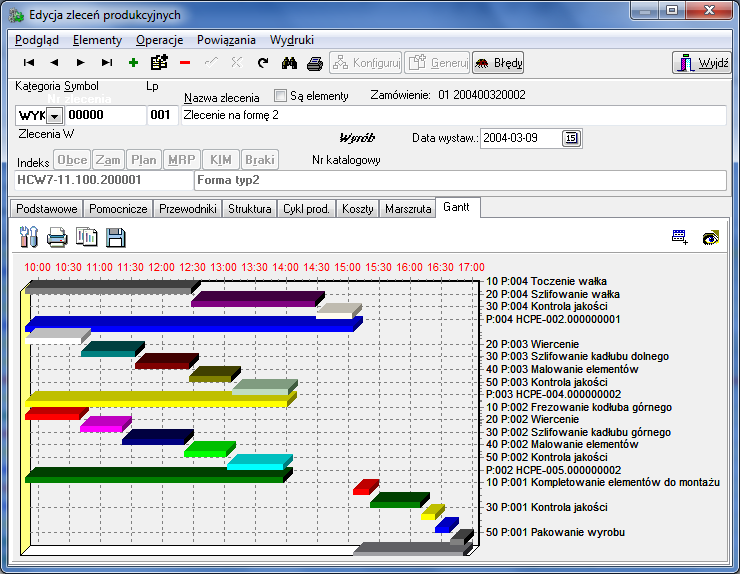

Wykres Gantta jest graficznym przedstawieniem przebiegu procesu produkcji wytwarzanego wyrobu w wyniku przeprowadzenia operacji harmonogramowania. Operacje, przedstawione są na wykresie za pomocą różnokolorowych pasków, które przedstawiają długość czasu trwania procesu. Sekwencja wszystkich czasów jest przedstawiona jako pasek podsumowujący. Jego długość jest równa sumie wszystkich czasów trwania operacji, które są powiązane z daną operacją.

Podczas harmonogramowania zleceń produkcyjnych czas wykonania zleceń oraz termin planowanego zakończenia jest dłuższy niż zakładany. W celu optymalizacji czasu zakończenia stosuje się zmiany priorytetu realizacji zlecenia, zmiany regulaminu pracy dla stanowiska roboczego, możliwości uruchomienia dodatkowego stanowiska dla procesu tzw. wąskiego gardła, podział przewodnika i wytwarzanie w mniejszych partiach.